3D-Druck chirurgischer Bohrschablonen für die OP-Planung mit HP Multi Jet Fusion

Inhaltsverzeichnis

- Einleitung

- Warum 3D-Druck für chirurgische Bohrschablonen?

- Vergleich der additiven Fertigungstechnologien

- Warum HP Multi Jet Fusion?

- Materialien für medizinische Schablonen

- Design-Prinzipien für patientenspezifische Schablonen

- Der Fertigungsprozess in medizinischen Einrichtungen

- Einsatzgebiete in der invasiven Chirurgie

- MDR, FDA und regulatorische Anforderungen

- Kostenoptimierung & Skalierbarkeit

- Innovationen und die Zukunft der patientenspezifischen Implantologie

- Fazit

Einleitung

Chirurgische Bohrschablonen sind ein essenzielles Hilfsmittel in der modernen, navigierten Chirurgie. Durch die Kombination aus präoperativer Planung und intraoperativer Führung ermöglichen sie eine exakte Bohrplatzierung für Implantate. Mit dem Fortschritt in der additiven Fertigung hat sich der 3D-Druck als leistungsfähige Lösung für die Herstellung dieser Schablonen etabliert.

Insbesondere die HP Multi Jet Fusion (MJF)-Technologie bietet eine hochpräzise, skalierbare und biokompatible Möglichkeit zur Herstellung medizinischer Bohrschablonen. Dank ihrer schnellen Produktionszeiten, geringen Kosten und regulatorischen Konformität mit der Medical Device Regulation (MDR) und FDA-Richtlinien setzt sich MJF zunehmend als Standardverfahren für die individualisierte chirurgische Planung durch.

3D-Druck von Bohrschablonen für chirurgische Anwendungen

Warum 3D-Druck für chirurgische Bohrschablonen?

Der Einsatz von 3D-gedruckten Bohrschablonen bietet entscheidende Vorteile für die moderne Chirurgie:

- Individuelle Anpassung: Perfekte Passform für jeden Patienten durch patientenspezifische CT- und MRT-Daten.

- Optimierte OP-Durchführung: Genaue Führung der Bohrungen reduziert OP-Zeiten und minimiert Fehler.

- Kosteneffizienz: Niedrigere Produktionskosten als CNC-gefräste oder Spritzguss-Schablonen.

- Verbesserte Sterilität: MJF-Druckmaterialien wie PA12 sind sterilisierbar und für den kurzfristigen Körperkontakt zertifiziert.

Vergleich der additiven Fertigungstechnologien

| Verfahren | Vorteile | Nachteile |

|---|---|---|

| FFF | Kostengünstig, einfach bedienbar | Geringe Präzision, Filament nicht immer MDR-konform |

| SLA | Hohe Detailgenauigkeit, glatte Oberflächen | SLA eher Langsame Fertigung, Mit MSLA schnelle Fertigung. Biokompatibilität Muss geprüft werden |

| MJF | Höchste Präzision, MDR-konform, sterile Materialien | Benötigt spezielle Pulvermischungen |

Warum HP Multi Jet Fusion?

Die HP Multi Jet Fusion (MJF)-Technologie stellt einen bedeutenden Fortschritt in der additiven Fertigung medizinischer Bohrschablonen dar. Durch die Kombination aus hoher Präzision, Biokompatibilität, Skalierbarkeit und Geschwindigkeit hebt sich MJF deutlich von anderen 3D-Druckverfahren ab. Für medizinische Institute, OP-Planungszentren und Hersteller chirurgischer Instrumente bietet MJF zahlreiche Vorteile gegenüber traditionellen Fertigungsmethoden wie CNC-Fräsen oder Spritzguss.

3D-Druck von Bohrschablonen für chirurgische Anwendungen

1. Höchste Präzision für chirurgische Anwendungen

Die exakte Passform von chirurgischen Bohrschablonen ist entscheidend für den Erfolg von Implantationen und orthopädischen Eingriffen. HP Multi Jet Fusion bietet eine Druckauflösung von 1.200 dpi, was eine mikrometergenaue Bohrlochführung ermöglicht. Dies reduziert:

- Fehlbohrungen, die zu postoperativen Komplikationen führen könnten.

- OP-Zeiten, da die Bohrschablonen perfekt an die Anatomie des Patienten angepasst sind.

- Revisionsoperationen, da die Navigationsgenauigkeit chirurgischer Werkzeuge durch die exakte Schablonenführung verbessert wird.

Dank der präzisen Materialschichtung von nur 80-100 µm (Mikrometer) pro Schicht sind selbst filigrane Details und komplexe Geometrien realisierbar, die mit Spritzguss oder CNC-Bearbeitung nur schwer herzustellen wären.

2. Biokompatible, sterilisierbare Materialien für den OP-Einsatz

HP MJF kann eine Vielzahl von medizinisch geeigneten Kunststoffen verarbeiten, die den strengen Anforderungen der Medical Device Regulation (MDR) und FDA-Zertifizierungen entsprechen. Besonders geeignet sind:

- HP 3D High Reusability PA12 – Höchste mechanische Stabilität, exzellente Maßhaltigkeit, bis zu 30 Minuten Körperkontakt gemäß MDR.

- Polypropylen (PP) – Hohe chemische Beständigkeit, geeignet für biomedizinische Anwendungen.

- TPU (Thermoplastisches Polyurethan) – Elastisch, ideal für weiche Schablonen oder flexible Bohrführungen.

Alle diese Materialien sind mit gängigen Sterilisationsverfahren kompatibel, darunter:

- Dampfsterilisation (Autoklavieren bei 121-134°C) – Standardmethode für Krankenhausinstrumente.

- Ethylenoxid (EtO) Gassterilisation – Ideal für hitzeempfindliche Materialien.

- Gamma- und Elektronenstrahl-Sterilisation – Sicher und effizient für große Produktionsmengen.

3. Wirtschaftliche Vorteile: Geringere Kosten pro Bohrschablone

Die Herstellungskosten sind ein zentraler Faktor für medizinische Institute und OP-Planungszentren, die auf wirtschaftliche Lösungen angewiesen sind. HP Multi Jet Fusion bietet erhebliche Kostenvorteile:

- Bis zu 80% Pulver-Wiederverwendbarkeit – Reduziert Materialkosten erheblich.

- Keine Stützstrukturen erforderlich – Spart Material und reduziert den Nachbearbeitungsaufwand.

- Höhere Produktionsgeschwindigkeit – Mit einer Druckgeschwindigkeit von bis zu 5.058 cm³/h können selbst große Chargen in kürzester Zeit produziert werden.

Durch diese Vorteile sinkt der Preis pro chirurgischer Bohrschablone um bis zu 30% im Vergleich zu konventionellen Herstellungsverfahren wie CNC-Fräsen oder Spritzguss.

4. Schnelle Produktion & On-Demand-Fertigung

In der Chirurgie kommt es oft auf schnelle Verfügbarkeit an – insbesondere bei komplexen OP-Fällen. HP MJF ermöglicht eine „Just-in-Time“-Produktion, sodass patientenspezifische Schablonen in weniger als 24 Stunden gefertigt werden können.

Die Kosten pro OP-Minute in Deutschland hängen von verschiedenen Faktoren ab, darunter Fachbereich, Kliniktyp (Universitätsklinikum, kommunales Krankenhaus, Privatklinik), Personal- und Materialkosten.

Bundesdurchschnittliche OP-Kosten pro Minute

Laut aktuellen Studien und Berichten aus dem Gesundheitswesen liegen die durchschnittlichen OP-Kosten pro Minute in deutschen Krankenhäusern bei:

250 bis 500 € pro Stunde (= 4,16 bis 8,33 € pro Minute) für Standard-OPs

600 bis 1.500 € pro Stunde (= 10 bis 25 € pro Minute) für komplexe oder spezialisierte OPs (z. B. Herzchirurgie, Neurochirurgie)

5. Bessere Materialeigenschaften im Vergleich zu SLS oder SLA

Ein entscheidender Faktor für die Qualität chirurgischer Bohrschablonen ist die mechanische Festigkeit. HP MJF bietet eine bis zu 30% höhere isotrope Festigkeit als Selektives Lasersintern (SLS) oder Stereolithografie (SLA). Dies bedeutet:

- Gleichmäßige mechanische Eigenschaften in alle Richtungen.

- Höhere Bruchfestigkeit, sodass die Schablonen selbst bei minimalem Materialeinsatz stabil bleiben.

- Keine Sprödigkeit, die oft bei SLA-Harzen auftritt.

Biomed Materialien im SLA Druck von Formlabs

6. Einfache Nachbearbeitung für klinische Anwendungen

HP MJF erzeugt Bauteile mit einer gleichmäßigen, feinporigen Oberflächenqualität, die leicht nachbearbeitet werden kann. Optionen für die Oberflächenbehandlung umfassen:

- Strahlen oder Schleifen für eine glatte Oberfläche.

- Chemisches Glätten zur Reduzierung der Oberflächenrauigkeit.

- Farb- oder Antimikrobielle Beschichtungen für sterile OP-Umgebungen.

7. Nachhaltigkeit & Umweltfreundlichkeit

Nachhaltigkeit ist ein wachsendes Thema im Gesundheitswesen. HP MJF bietet eine deutlich umweltfreundlichere Alternative zu traditionellen Fertigungsmethoden:

- Geringere Materialverschwendung dank hoher Pulver-Wiederverwertungsrate.

- Keine Lösungsmittel oder chemischen Nachbehandlungen erforderlich.

- Energieeffizienter Druckprozess im Vergleich zu Laser-Sinter-Technologien.

Fazit: HP Multi Jet Fusion als führende Technologie für chirurgische Bohrschablonen

Mit seiner überlegenen Präzision, Biokompatibilität, Wirtschaftlichkeit und Skalierbarkeit ist HP Multi Jet Fusion die bevorzugte Wahl für medizinische Institute, Krankenhäuser und Unternehmen, die chirurgische Bohrschablonen für OP-Vorbereitungen fertigen.

Durch die Kombination aus patientenspezifischer Anpassung, hoher Produktionsgeschwindigkeit und regulatorischer Konformität setzt HP MJF neue Maßstäbe in der modernen chirurgischen Navigations-Technologie.

Materialien für medizinische Schablonen

Die Wahl des richtigen 3D-Druckmaterials ist entscheidend für die Qualität, Sicherheit und regulatorische Konformität von chirurgischen Bohrschablonen. Materialien für den OP-Einsatz müssen eine hohe Maßhaltigkeit, mechanische Stabilität und Biokompatibilität aufweisen, gleichzeitig aber auch sterilisierbar und langlebig sein.

HP Multi Jet Fusion (MJF) bietet eine Auswahl an speziell für den medizinischen Bereich geeigneten Materialien, die sich durch ihre mechanischen, thermischen und biologischen Eigenschaften für chirurgische Anwendungen eignen. In diesem Abschnitt betrachten wir die wichtigsten Materialien, deren Eigenschaften und ihre spezifischen Einsatzmöglichkeiten in der additiven Fertigung für chirurgische Bohrschablonen.

1. HP 3D High Reusability PA12 – Der Standard für medizinische Bohrschablonen

Polyamid 12 (PA12) ist das am häufigsten verwendete Material für chirurgische Schablonen, da es eine optimale Kombination aus Stabilität, Präzision und Biokompatibilität bietet.

- Hohe mechanische Festigkeit – PA12 ist extrem widerstandsfähig gegenüber mechanischer Belastung, was für Bohrschablonen in der Chirurgie essenziell ist.

- Gute Maßhaltigkeit – Dank der präzisen Materialverarbeitung mit MJF bleibt die Maßhaltigkeit über mehrere Produktionszyklen hinweg konstant.

- Biokompatibilität – PA12 ist gemäß ISO 10993 und USP Klasse VI für den kurzfristigen Körperkontakt (bis zu 30 Minuten) zugelassen.

- Sterilisierbar – Es kann mit Dampfsterilisation (Autoklavieren), Ethylenoxid (EtO) und Gamma-Sterilisation behandelt werden.

Dank dieser Eigenschaften eignet sich PA12 besonders für chirurgische Bohrschablonen in der Orthopädie, Kieferchirurgie und Neurochirurgie, wo es auf präzise Bohrführungen und anatomische Anpassungen ankommt.

2. Polypropylen (PP) – Chemikalienbeständig und flexibel

Polypropylen (PP) ist ein weiteres vielversprechendes Material für den medizinischen 3D-Druck, insbesondere für Anwendungen, die eine gewisse Flexibilität und chemische Beständigkeit erfordern.

- Hohe Chemikalienbeständigkeit – Widersteht den meisten klinischen Reinigungs- und Desinfektionsmitteln.

- Niedrige Feuchtigkeitsaufnahme – Ideal für den Einsatz in sterilen OP-Umgebungen.

- Geringe Dichte – Leichtgewichtige Bohrschablonen für ergonomisch optimierte chirurgische Werkzeuge.

Aufgrund seiner Flexibilität kann PP für Bohrschablonen verwendet werden, die sich an verschiedene anatomische Strukturen anpassen müssen, z. B. in der rekonstruktiven Chirurgie.

3. Thermoplastisches Polyurethan (TPU) – Elastisch und stoßabsorbierend

TPU ist ein hochflexibles Material, das für spezielle chirurgische Anwendungen eingesetzt wird. Es eignet sich besonders für weiche oder flexible Bohrschablonen.

- Hohe Elastizität – TPU kann gebogen und komprimiert werden, ohne zu brechen.

- Stoßabsorption – Ideal für Anwendungen, die Schutz oder Polsterung erfordern.

- Geringe Abrasion – Hohe Widerstandsfähigkeit gegenüber Verschleiß.

TPU kann in Fällen eingesetzt werden, in denen eine Bohrschablone auf weichere Gewebestrukturen oder bewegliche anatomische Bereiche angepasst werden muss.

4. Vergleichstabelle: Materialien für medizinische Bohrschablonen

| Material | Mechanische Festigkeit | Biokompatibilität | Sterilisierbarkeit | Flexibilität |

|---|---|---|---|---|

| PA12 | Sehr hoch | ISO 10993, USP Klasse VI | Autoklavieren, EtO, Gamma | Gering |

| PP | Mittel | Gut | Begrenzt (Gamma, EtO) | Hoch |

| TPU | Mittel | Gut | EtO | Sehr hoch |

5. Auswahl des richtigen Materials für verschiedene chirurgische Anwendungen

Die Materialwahl hängt stark von der spezifischen chirurgischen Anwendung ab:

- Orthopädie & Neurochirurgie: PA12 für hochpräzise, stabile Bohrschablonen.

- Kieferchirurgie & Dentalbereich: PA12 oder PP für leichte, chemikalienbeständige Schablonen.

- Weichteilchirurgie: TPU für elastische Schablonen mit hoher Stoßabsorption.

6. Nachhaltigkeit und Materialeffizienz

Ein großer Vorteil von HP Multi Jet Fusion ist die hohe Wiederverwertbarkeit des Pulvermaterials. PA12 kann mit einer Rate von bis zu 80 % wiederverwendet werden, was die Materialkosten erheblich reduziert. Dies macht MJF zu einer nachhaltigen Alternative gegenüber herkömmlichen Fertigungsverfahren.

Fazit: Die optimale Materialwahl für chirurgische Bohrschablonen

Die Auswahl des richtigen 3D-Druckmaterials ist ein entscheidender Faktor für die Qualität und Sicherheit von chirurgischen Bohrschablonen. Während PA12 die beste Kombination aus Festigkeit, Maßhaltigkeit und Biokompatibilität bietet, können PP und TPU für spezielle Anwendungen Vorteile bieten.

Dank der einzigartigen Materialeigenschaften und der präzisen Drucktechnologie von HP Multi Jet Fusion lassen sich patientenspezifische Bohrschablonen herstellen, die den höchsten medizinischen Standards entsprechen.

Design-Prinzipien für patientenspezifische Schablonen

Die Qualität und Präzision einer chirurgischen Bohrschablone hängen maßgeblich vom Designprozess ab. Eine optimal konstruierte Schablone gewährleistet eine exakte Bohrführung, reduziert intraoperative Komplikationen und verbessert die Patientensicherheit. Moderne 3D-Design-Software ermöglicht die Konstruktion hochkomplexer Schablonen, die auf individuelle Patientenanatomien abgestimmt sind.

1. Grundlegende Anforderungen an das Design chirurgischer Bohrschablonen

Beim Design von medizinischen Bohrschablonen müssen mehrere Faktoren berücksichtigt werden:

- Hohe Maßhaltigkeit: Die Schablone muss perfekt an die anatomische Struktur des Patienten angepasst sein.

- Exakte Bohrlochführung: Minimale Toleranzen für präzise Bohrvorgänge.

- Ergonomie: Einfache Handhabung durch den Chirurgen während des Eingriffs.

- Optimale Materialstärke: Balance zwischen Stabilität und Leichtigkeit.

- Sterilisierbarkeit: Die Geometrie muss eine effektive Reinigung und Sterilisation ermöglichen.

2. Datenbasis: CT- und MRT-gestützte Modellierung

Der Designprozess beginnt mit der Erfassung patientenspezifischer Daten, die in Form von CT- oder MRT-Scans gewonnen werden. Diese Bilddaten werden mit speziellen DICOM-kompatiblen Softwarelösungen in 3D-Modelle umgewandelt.

- CT (Computertomographie): Ideal für Knochenstrukturen und Zahnimplantate.

- MRT (Magnetresonanztomographie): Besser geeignet für Weichteilstrukturen.

Die daraus generierten 3D-Daten werden in Software wie Materialise Mimics, Siemens NX AM oder Autodesk Netfabb importiert und weiterverarbeitet.

3. Design-Software für die Konstruktion chirurgischer Schablonen

Zur Modellierung von chirurgischen Bohrschablonen werden spezialisierte CAD-Programme genutzt. Gängige Softwarelösungen sind:

- Autodesk Netfabb: Ermöglicht die Optimierung von 3D-gedruckten Modellen für den medizinischen Einsatz.

- Materialise Mimics: Bietet spezielle Tools für die patientenspezifische Modellierung.

- Siemens NX AM: Kombiniert Konstruktion mit Simulation für biomechanische Belastungstests.

Diese Softwarelösungen unterstützen gängige 3D-Dateiformate wie STL, 3MF, OBJ und VRML, die direkt für den Druck mit HP Multi Jet Fusion vorbereitet werden können.

4. Optimierung der Geometrie für chirurgische Anwendungen

Beim Design chirurgischer Schablonen ist eine optimale Geometrie entscheidend:

- Bohrlochführung: Exakte Positionierung der Bohrlöcher mit minimalen Toleranzen von 0,1 mm.

- Führungsbuchsen: Optional für stabilisierte Bohrvorgänge.

- Ergonomische Griffe: Erleichtern die Handhabung durch den Chirurgen.

- Optimale Wandstärke: Zwischen 1,5 – 3 mm, um die Balance zwischen Stabilität und Leichtigkeit zu gewährleisten.

5. Integration von Führungsbuchsen für chirurgische Präzision

In vielen Fällen werden Führungsbuchsen aus Metall oder Kunststoff in die Schablonen integriert. Diese dienen dazu:

- Bohrpräzision zu maximieren, indem die Führung stabilisiert wird.

- Verschleiß zu minimieren, insbesondere bei mehrfacher Anwendung der Schablone.

- Bohrerüberhitzung zu verhindern, indem eine kontrollierte Führung gewährleistet wird.

Die Buchsen können entweder während des 3D-Druckprozesses integriert oder nachträglich eingefügt werden.

6. Simulation und Belastungstests

Vor der Produktion wird das Design mittels Finite-Elemente-Analyse (FEA) auf Belastbarkeit getestet. Dies hilft:

- Die mechanische Stabilität der Schablone zu überprüfen.

- Schwachstellen zu identifizieren und zu optimieren.

- Das Risiko von Brüchen oder Verformungen während des Bohrvorgangs zu minimieren.

7. Export und Vorbereitung für den 3D-Druck

Nach der Validierung wird das finale Modell exportiert. Die empfohlenen Einstellungen für den Druck mit HP Multi Jet Fusion sind:

- Schichtdicke: 80-100 µm.

- Druckauflösung: 1.200 dpi für maximale Detailgenauigkeit.

- Optimierte Ausrichtung: Reduzierung von Stützstrukturen durch intelligente Platzierung.

Fazit: Perfekte Designrichtlinien für chirurgische Präzision

Die Qualität einer chirurgischen Bohrschablone hängt maßgeblich von ihrer Konstruktion und präzisen Anpassung an die Patientenanatomie ab. Moderne CAD-Software ermöglicht eine hochgradig individualisierte Fertigung, während Simulationen die Sicherheit und Belastbarkeit der Schablone optimieren.

Dank der präzisen Drucktechnologie von HP Multi Jet Fusion lassen sich diese Schablonen mit hoher Maßhaltigkeit, biokompatiblen Materialien und maximaler Sterilität herstellen.

Der Fertigungsprozess in medizinischen Einrichtungen

Der 3D-Druck chirurgischer Bohrschablonen mit HP Multi Jet Fusion ermöglicht eine präzise, schnelle und kosteneffiziente Herstellung patientenspezifischer OP-Werkzeuge. Der gesamte Fertigungsprozess in einer medizinischen Einrichtung oder einem 3D-Druck-Labor umfasst mehrere entscheidende Schritte, die eine hohe Maßhaltigkeit, Biokompatibilität und regulatorische Konformität gewährleisten.

1. Digitale Vorbereitung: Von der Bildgebung zum 3D-Modell

Der erste Schritt besteht in der Erstellung eines digitalen Modells auf Basis patientenspezifischer medizinischer Bilddaten. Diese werden mittels Computertomographie (CT) oder Magnetresonanztomographie (MRT) erfasst und in ein druckbares 3D-Modell umgewandelt.

- DICOM-Daten (Digital Imaging and Communications in Medicine): Standardformat für medizinische Bildgebung.

- Segmentierung der Bilddaten: Umwandlung der CT-/MRT-Scans in ein virtuelles 3D-Modell.

- Softwarebasierte Modellierung: Verwendung von spezialisierten Programmen wie Materialise Mimics, Siemens NX AM oder Autodesk Netfabb zur Konstruktion der patientenspezifischen Schablone.

- Speicherung im 3D-Druck-Format: Export in STL, 3MF oder OBJ für die Fertigung.

Die präzise digitale Modellierung ist entscheidend für die Qualität der finalen Bohrschablone und muss mikrometergenaue Toleranzen einhalten.

2. Druckprozess mit HP Multi Jet Fusion

Sobald das 3D-Modell validiert wurde, beginnt der eigentliche Druckprozess mit HP Multi Jet Fusion. Der Druckprozess läuft in mehreren Stufen ab:

Schritt 1: Schichtweiser Pulverauftrag

Ein feines Pulvermaterial (z. B. PA12) wird gleichmäßig auf die Bauplattform aufgetragen.

Schritt 2: Selektive Verfestigung

Ein flüssiges Fusing- und Detailierungsagent wird gezielt auf das Pulver gesprüht, um die gewünschte Geometrie zu definieren.

Schritt 3: Wärmeaktivierung

Durch eine Infrarot-Lichtquelle wird das behandelte Pulver selektiv verschmolzen, während das umliegende Material unberührt bleibt.

Schritt 4: Wiederholung des Prozesses

Dieser Vorgang wiederholt sich schichtweise, bis die vollständige Schablone aufgebaut ist.

Dank der Druckauflösung von 1.200 dpi und einer Schichtdicke von 80-100 µm sind extrem feine Details möglich.

3. Abkühlung und Pulverrückgewinnung

Nach dem Druckprozess erfolgt eine kontrollierte Abkühlung, um Spannungen und Materialverzug zu minimieren.

- Natürliche Kühlung: Die Teile verbleiben im Druckraum, um eine gleichmäßige Temperaturabnahme zu gewährleisten.

- Schnelle Kühltechniken: Optional kann eine separate Kühlstation zur Verkürzung der Produktionszeit genutzt werden.

Nach der Abkühlung wird das überschüssige Pulver entfernt und für zukünftige Druckaufträge bis zu 80% wiederverwendet, was die Materialkosten reduziert.

4. Nachbearbeitung und Oberflächenveredelung

Nach dem Entfernen des Pulvers erfolgt die Oberflächenbearbeitung, um eine gleichmäßige und hygienische Struktur für den OP-Einsatz zu gewährleisten.

- Strahlen oder Schleifen: Entfernung feiner Pulverreste und Glättung der Oberfläche.

- Chemische Glättung: Erzeugung einer noch homogeneren Struktur.

- Färben oder Beschichten: Sterile Farbbeschichtungen zur Identifikation oder Anpassung an bestimmte OP-Bedingungen.

Diese Schritte verbessern die Haptik und Handhabung der Bohrschablone im Operationssaal.

5. Qualitätskontrolle und Maßhaltigkeitsprüfung

Die Qualität der gefertigten Bohrschablonen wird durch eine Reihe von Prüfverfahren sichergestellt:

- Optische 3D-Scanner: Überprüfung der Maßhaltigkeit anhand der Original-CAD-Daten.

- Mechanische Belastungstests: Sicherstellung der Stabilität unter chirurgischen Bedingungen.

- Sterilisationstests: Untersuchung der Materialbeständigkeit nach mehrfacher Sterilisation.

Diese Prüfverfahren stellen sicher, dass jede gefertigte Bohrschablone den MDR- und FDA-Vorgaben entspricht.

6. Sterilisation und Verpackung für den OP-Einsatz

Nach der Qualitätskontrolle erfolgt die Sterilisation, um die Bohrschablone direkt für den OP-Einsatz vorzubereiten. Gängige Methoden umfassen:

- Dampfsterilisation (Autoklavieren): Standardmethode für chirurgische Instrumente.

- Ethylenoxid (EtO): Für Materialien, die hitzeempfindlich sind.

- Gamma-Sterilisation: Besonders geeignet für Massenproduktion.

Anschließend werden die sterilisierten Schablonen in Einweg- oder Mehrwegverpackungen unter sterilen Bedingungen verpackt und für den Versand vorbereitet.

7. Lieferung und Integration in den chirurgischen Ablauf

Die fertigen Bohrschablonen werden an medizinische Einrichtungen geliefert und in den OP-Prozess integriert.

- Direktversand: Just-in-Time-Lieferung an Krankenhäuser und OP-Zentren.

- Integration in digitale OP-Planung: Abstimmung mit chirurgischen Navigationssystemen.

- Postoperative Analyse: Feedback zur Verbesserung zukünftiger Designs.

Fazit: Effiziente und präzise Fertigung für die moderne Chirurgie

Der Fertigungsprozess chirurgischer Bohrschablonen mit HP Multi Jet Fusion ermöglicht eine hochpräzise, wirtschaftliche und regulatorisch konforme Produktion.

Durch eine nahtlose Integration von 3D-Bildgebung, Modellierung, Druck und Nachbearbeitung wird sichergestellt, dass jede Bohrschablone höchste Qualitätsstandards erfüllt und eine maximale Patientensicherheit gewährleistet.

Klinische Nutzung & Anwendungen in der Chirurgie

Die 3D-gedruckten chirurgischen Bohrschablonen, die mit HP Multi Jet Fusion gefertigt werden, spielen eine entscheidende Rolle in der präzisen OP-Planung. Sie verbessern die Genauigkeit chirurgischer Eingriffe, reduzieren OP-Zeiten und minimieren das Risiko für Komplikationen. In diesem Kapitel werden die wichtigsten klinischen Einsatzgebiete beleuchtet.

1. Vorteile patientenspezifischer Bohrschablonen in der Chirurgie

Bohrschablonen bieten zahlreiche Vorteile für chirurgische Eingriffe:

- Erhöhte Präzision: Millimetergenaue Führung chirurgischer Werkzeuge.

- Kürzere OP-Zeiten: Vermeidung von zeitaufwendiger manueller Justierung.

- Minimierung von Komplikationen: Reduzierung von Bohrfehlern und Weichteilschäden.

- Verbesserte Patientensicherheit: Optimale Anpassung an die individuelle Anatomie.

- Reduktion von Strahlenbelastung: Geringere Notwendigkeit für intraoperative Bildgebung.

Diese Vorteile machen 3D-gedruckte Schablonen besonders wertvoll in Fachbereichen wie der Orthopädie, Kieferchirurgie, Neurochirurgie und der rekonstruktiven Chirurgie.

2. Orthopädische Chirurgie: Exakte Frakturreposition & Endoprothetik

In der orthopädischen Chirurgie sind Bohrschablonen unverzichtbar für die präzise Platzierung von Schrauben, Platten oder Implantaten. Sie werden unter anderem eingesetzt bei:

- Knie- und Hüftendoprothetik: Exakte Vorbereitung für Implantatverankerung.

- Frakturversorgung: Optimale Positionierung von Schrauben zur Stabilisierung.

- Osteotomien: Korrektur von Fehlstellungen durch präzise Knochenschnitte.

Die patientenspezifische Anpassung durch CT-basierte 3D-Modelle führt zu einer höheren biomechanischen Stabilität und besseren postoperativen Ergebnissen.

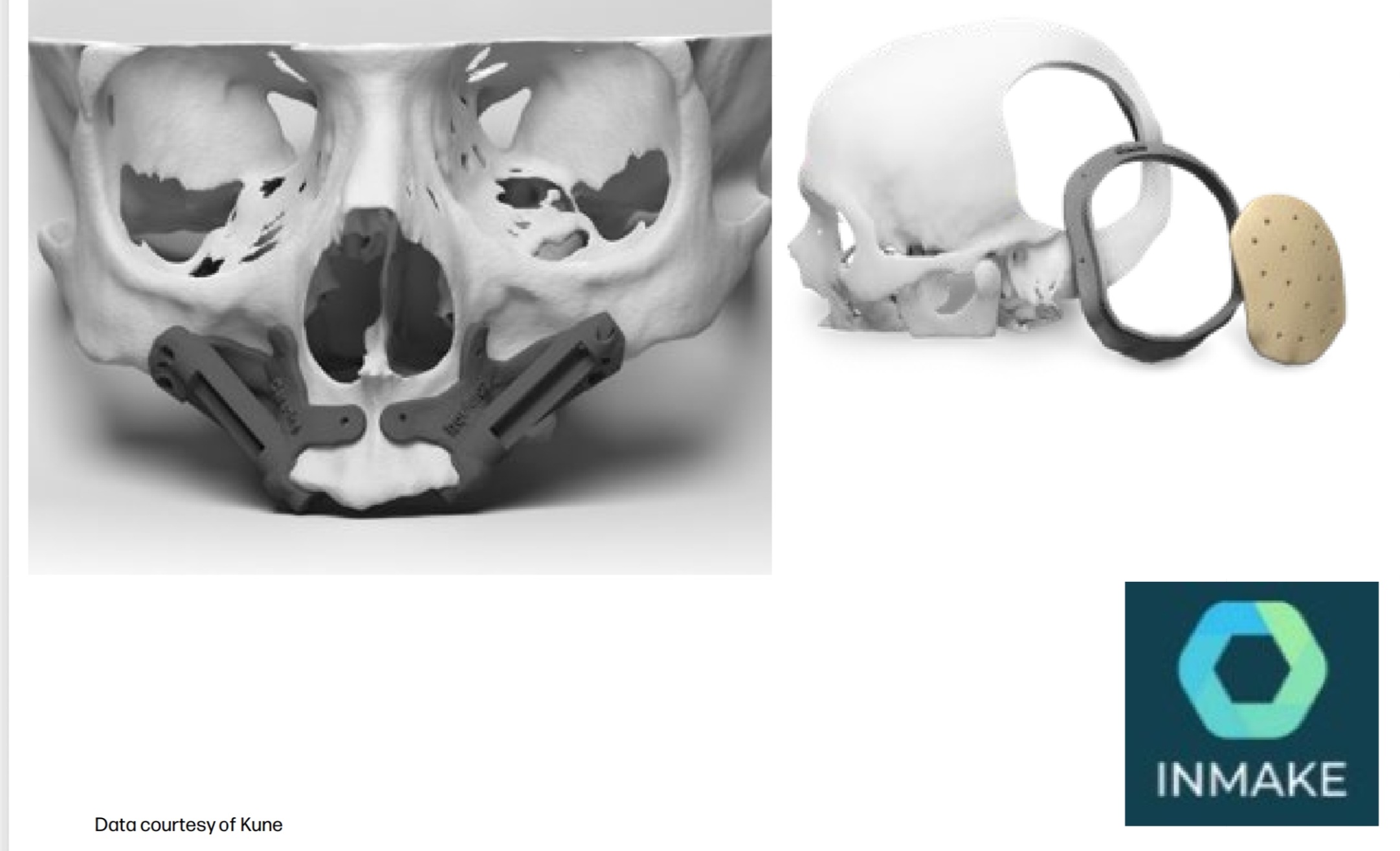

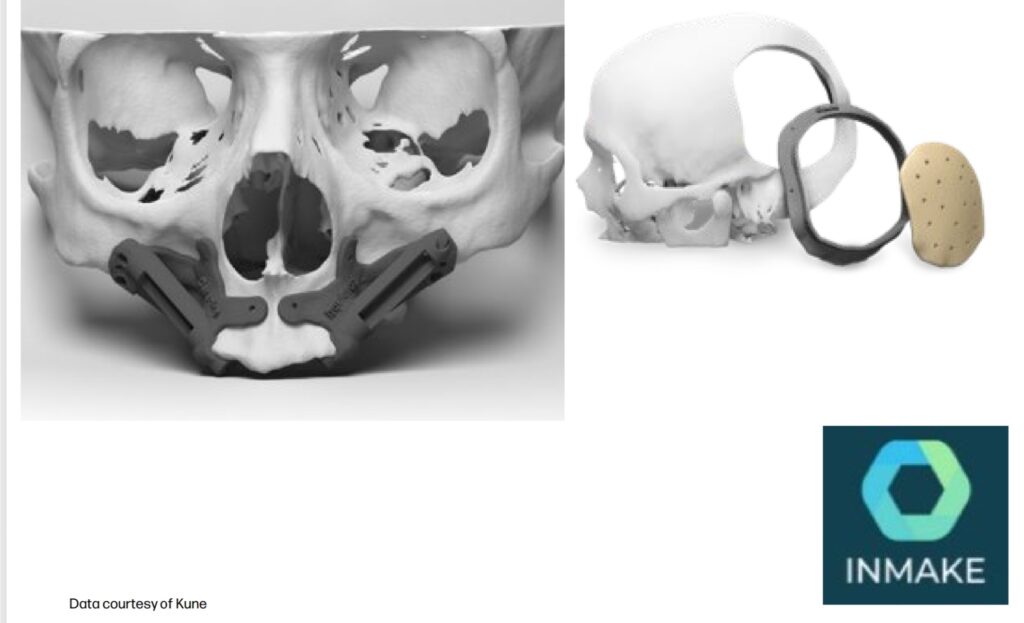

3. Kiefer- und Gesichtschirurgie: Implantologie & rekonstruktive Eingriffe

In der oral- und maxillofazialen Chirurgie ermöglichen 3D-gedruckte Bohrschablonen eine exakte Platzierung von Zahnimplantaten und osteosynthetischen Platten. Dies ist besonders wichtig für:

- Dentalimplantologie: Perfekte Ausrichtung der Bohrlöcher für Implantate.

- Rekonstruktion nach Tumorresektionen: Präzise Positionierung von Rekonstruktionsplatten.

- Korrektur von Kieferfehlstellungen: Präoperative Schablonen für orthognathe Chirurgie.

Durch den Einsatz von HP Multi Jet Fusion können hochpräzise Schablonen mit glatten Oberflächen für eine einfache intraoperative Anwendung gefertigt werden.

4. Neurochirurgie: Präzise Bohrungen für Kraniotomien & Elektrodenplatzierung

In der Neurochirurgie werden Bohrschablonen zur exakten Führung von Kraniotomien und der Platzierung von Elektroden für tiefe Hirnstimulation (DBS) genutzt. Anwendungsbereiche umfassen:

- Navigation in der Schädelchirurgie: Millimetergenaue Bohrungen zur Vermeidung kritischer Strukturen.

- Epilepsiechirurgie: Platzierung von Tiefenelektroden zur Lokalisierung epileptischer Foci.

- Onkologische Neurochirurgie: Führungsschablonen für stereotaktische Biopsien.

Da HP Multi Jet Fusion eine hohe Maßhaltigkeit garantiert, lassen sich selbst feinste Bohrführungen mit einer Präzision von unter 0,1 mm realisieren.

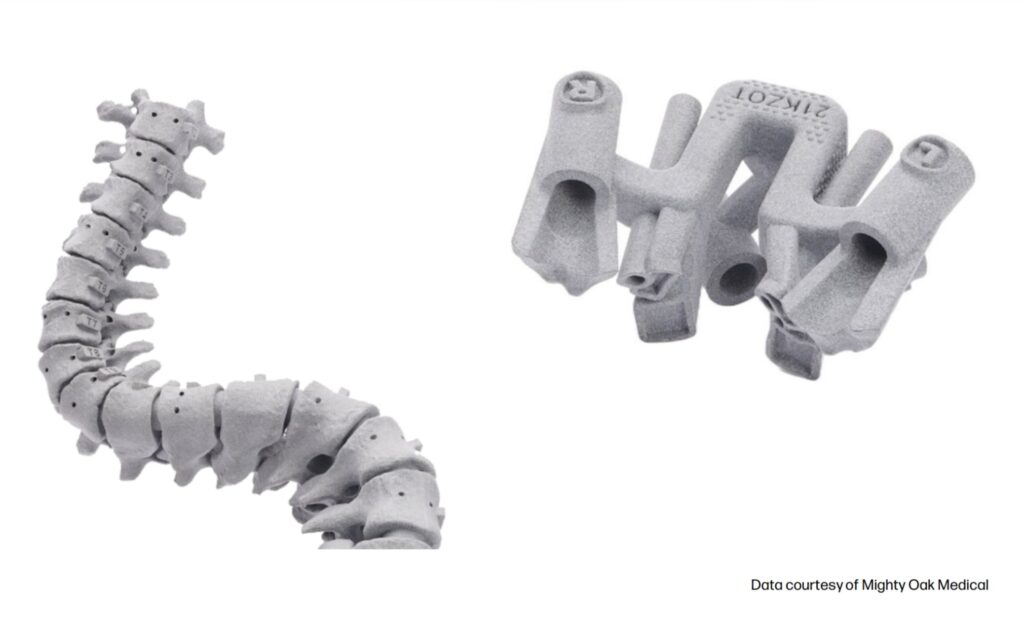

5. Wirbelsäulenchirurgie: Minimierung von Nervenschäden

In der Spinalchirurgie erleichtern Bohrschablonen die genaue Führung von Schrauben zur Stabilisierung der Wirbelsäule. Wichtige Anwendungen sind:

- Pedikelschrauben-Platzierung: Vermeidung von Nervenschädigungen.

- Skoliose-Korrektur: Gezielte Fixierung von Stäben zur Begradigung der Wirbelsäule.

- Wirbelsäulenfusion: Optimale Implantation von Interbody-Cages.

Die Präzision von HP MJF ermöglicht eine perfekte Anpassung der Schablonen an die Wirbelsäulenanatomie, was die operative Sicherheit deutlich erhöht.

6. Onkologische Chirurgie: Präoperative Planung & Resektion

Bei komplexen Tumorresektionen sind Bohrschablonen ein wertvolles Hilfsmittel, um den Tumor präzise zu entfernen, ohne umliegendes Gewebe zu beschädigen. Wichtige Anwendungen:

- Resektion von Knochentumoren: Markierung exakter Resektionsgrenzen.

- Rekonstruktive Eingriffe: Positionierung von patientenspezifischen Implantaten.

- Weichteiltumoren: Minimierung des umliegenden Gewebetraumas.

Durch die präoperative Simulation mit 3D-gedruckten Schablonen kann der Chirurg seine Schnitte optimal planen, was die postoperative Heilung verbessert.

Fazit: Revolution in der chirurgischen Präzision

Der Einsatz von 3D-gedruckten Bohrschablonen mit HP Multi Jet Fusion revolutioniert die moderne Chirurgie. Durch maximale Präzision, individualisierte Anpassung und verkürzte OP-Zeiten werden bessere klinische Ergebnisse erzielt.

Medizinische Institute und OP-Planungsteams profitieren von einer schnellen, präzisen und regulatorisch konformen Lösung für chirurgische Eingriffe.

MDR, FDA & regulatorische Anforderungen

Die Herstellung und der Einsatz von chirurgischen Bohrschablonen unterliegen strengen regulatorischen Vorgaben. Die wichtigsten internationalen Standards sind die Medical Device Regulation (MDR) der Europäischen Union sowie die Zulassung durch die U.S. Food and Drug Administration (FDA) in den USA. Zudem spielen ISO-Normen eine entscheidende Rolle bei der Qualitätssicherung.

Die Einhaltung dieser Vorschriften ist essenziell für die Sicherheit von Patienten und die rechtliche Konformität von 3D-gedruckten medizinischen Produkten.

1. Die Medical Device Regulation (MDR) der EU

Die Medical Device Regulation (MDR) 2017/745 ist seit Mai 2021 in Kraft und ersetzt die frühere Medizinprodukte-Richtlinie (MDD). Sie definiert die Anforderungen für die Zulassung, Qualitätssicherung und Überwachung von Medizinprodukten innerhalb der Europäischen Union.

Wichtige Anforderungen der MDR:

- Risikoklassifizierung: Medizinprodukte werden in die Klassen I, IIa, IIb und III eingeteilt.

- Klinische Bewertung: Hersteller müssen die klinische Sicherheit und Leistung nachweisen.

- Technische Dokumentation: Detaillierte Berichte zu Materialien, Herstellung und Biokompatibilität sind erforderlich.

- Post-Market Surveillance (PMS): Fortlaufende Überwachung und Risikoanalyse der Produkte nach der Markteinführung.

Chirurgische Bohrschablonen aus dem 3D-Druck fallen je nach Einsatzbereich typischerweise in die Risikoklasse IIa oder IIb. Dies erfordert eine Zertifizierung durch eine benannte Stelle.

2. FDA-Zulassung für den US-Markt

In den USA unterliegen 3D-gedruckte chirurgische Bohrschablonen der Zulassung durch die U.S. Food and Drug Administration (FDA). Die FDA verwendet ein dreistufiges Klassifizierungssystem für Medizinprodukte:

- Klasse I: Geringes Risiko, z. B. einfache chirurgische Instrumente (meist 510(k)-Freistellung).

- Klasse II: Mittleres Risiko, erfordert eine 510(k)-Zulassung.

- Klasse III: Hohes Risiko, benötigt eine Premarket Approval (PMA).

Bohrschablonen für die orthopädische Chirurgie oder Kieferimplantologie werden in der Regel als Klasse II eingestuft und benötigen eine 510(k)-Zulassung, um ihre Äquivalenz mit bestehenden Produkten nachzuweisen.

3. Biokompatibilitätsprüfungen nach ISO 10993

Für die Zulassung von 3D-gedruckten medizinischen Produkten ist die Prüfung auf Biokompatibilität entscheidend. Die wichtigste Norm ist die ISO 10993, die Testverfahren zur Bewertung der biologischen Sicherheit vorschreibt.

Wichtige Prüfungen umfassen:

- Zytotoxizität (ISO 10993-5): Prüfung, ob Materialien zellschädigende Effekte haben.

- Hautirritation & Sensibilisierung (ISO 10993-10): Sicherstellung, dass keine allergischen Reaktionen auftreten.

- Systemische Toxizität (ISO 10993-11): Untersuchung der Verträglichkeit im Körper.

Materialien wie PA12, das mit HP Multi Jet Fusion verarbeitet wird, erfüllen diese Anforderungen und sind für einen kurzfristigen Körperkontakt (bis zu 30 Minuten) zugelassen.

4. Sterilisation & Hygienestandards

Alle chirurgischen Bohrschablonen müssen vor dem Einsatz sterilisiert werden. Die häufigsten Verfahren sind:

- Dampfsterilisation (Autoklavieren): Effektive Methode für thermisch stabile Materialien.

- Ethylenoxid (EtO): Geeignet für empfindlichere Kunststoffe.

- Gamma-Sterilisation: Verwendet für industrielle Massenproduktion.

Die Wahl der Sterilisationsmethode hängt von der Materialverträglichkeit ab. PA12 ist autoklavierbar und für den OP-Einsatz bestens geeignet.

5. Qualitätsmanagement & ISO 13485

Hersteller von medizinischen 3D-Druckprodukten müssen ein ISO 13485-konformes Qualitätsmanagementsystem implementieren. Diese Norm legt fest:

- Dokumentation der Produktionsprozesse zur lückenlosen Rückverfolgbarkeit.

- Validierung & Verifizierung aller Fertigungsschritte.

- Risikomanagement nach ISO 14971 zur Identifikation & Minimierung von Risiken.

Hersteller von Bohrschablonen müssen sicherstellen, dass alle Prozesse dokumentiert und qualitätsgesichert sind, um die regulatorischen Anforderungen zu erfüllen.

6. Digitale Nachverfolgbarkeit & UDI-Kennzeichnung

Seit der Einführung der MDR ist eine Unique Device Identification (UDI) erforderlich, um medizinische Produkte eindeutig zu kennzeichnen und nachzuverfolgen.

3D-gedruckte Bohrschablonen können mit eingravierten oder aufgedruckten UDI-Codes versehen werden, die:

- Den Hersteller und die Produktionscharge identifizieren.

- Eine lückenlose Rückverfolgbarkeit gewährleisten.

- Regulatorische Compliance sicherstellen.

Fazit: Sicherheit & Konformität in der additiven Fertigung

Die Einhaltung der MDR, FDA und ISO-Vorschriften ist essenziell für die sichere Anwendung chirurgischer Bohrschablonen. Hersteller und medizinische Institute müssen sicherstellen, dass alle biokompatiblen Materialien, Sterilisationsprozesse und Qualitätsstandards den gesetzlichen Anforderungen entsprechen.

Dank der hochpräzisen HP Multi Jet Fusion-Technologie können Bohrschablonen produziert werden, die sowohl klinischen als auch regulatorischen Anforderungen gerecht werden.

Qualitätskontrolle & Validierung

Die Qualitätskontrolle und Validierung sind entscheidende Schritte im Herstellungsprozess von chirurgischen Bohrschablonen. Um eine maximale Präzision, Sicherheit und regulatorische Konformität zu gewährleisten, müssen umfassende Prüfverfahren durchgeführt werden. Diese Prüfungen stellen sicher, dass jedes Produkt den hohen Anforderungen der MDR, FDA und ISO-Normen entspricht.

1. Wichtige Qualitätsmerkmale chirurgischer Bohrschablonen

Chirurgische Bohrschablonen müssen strenge Qualitätsanforderungen erfüllen:

- Hohe Maßhaltigkeit: Exakte Übereinstimmung mit patientenspezifischen CT/MRT-Daten.

- Oberflächenqualität: Keine Grate oder Unebenheiten, die Gewebe verletzen könnten.

- Mechanische Stabilität: Bruchfestigkeit und Belastbarkeit während der Operation.

- Biokompatibilität: Erfüllung der ISO 10993-Normen für medizinische Materialien.

- Sterilisierbarkeit: Kompatibilität mit Autoklavieren, Ethylenoxid (EtO) oder Gamma-Sterilisation.

Um diese Anforderungen zu erfüllen, kommen verschiedene Prüfverfahren und Validierungsmaßnahmen zum Einsatz.

2. Maßhaltigkeitsprüfung mit optischen 3D-Scannern

Die Präzision einer chirurgischen Bohrschablone ist entscheidend für den OP-Erfolg. Eine Maßhaltigkeitsprüfung stellt sicher, dass die gedruckten Schablonen exakt mit dem digitalen CAD-Modell übereinstimmen.

Gängige Prüfmethoden:

- Optische 3D-Scanner: Vergleichen das gedruckte Teil mit dem ursprünglichen 3D-Modell.

- Koordinatenmessgeräte (CMM): Messen präzise die Bohrlochpositionen und Winkel.

- Vergleich mit Referenzobjekten: Testdrucke werden mit Normmustern abgeglichen.

Die erlaubte Toleranz für chirurgische Bohrschablonen liegt typischerweise unter ± 0,1 mm.

3. Mechanische Tests zur Belastbarkeit

Chirurgische Bohrschablonen müssen während der OP mechanischen Kräften standhalten. Deshalb werden sie in Belastungstests geprüft:

- Zug- und Drucktests: Prüfung der Materialfestigkeit gegen mechanische Beanspruchung.

- Biegefestigkeitstests: Sicherstellung, dass die Schablone nicht bricht oder sich verformt.

- Verschleißprüfung: Untersuchung der Abriebfestigkeit bei mehrfacher Nutzung.

Materialien wie PA12 aus HP Multi Jet Fusion weisen eine hohe isotrope Festigkeit auf und sind für chirurgische Anwendungen gut geeignet.

4. Oberflächenanalyse & Rauheitsmessung

Die Oberfläche einer Bohrschablone muss glatt genug sein, um eine einfache intraoperative Handhabung zu ermöglichen. Gleichzeitig dürfen keine mikroskopischen Unebenheiten vorhanden sein, die zur Ablagerung von Bakterien führen könnten.

Wichtige Testverfahren:

- Taktile Profilometer: Messen die Oberflächenrauheit in Mikrometern (μm).

- Rasterelektronenmikroskopie (REM): Analyse von Mikrostrukturen und Materialdefekten.

- Berührungslose Weißlichtinterferometrie: Hochauflösende optische Messungen für medizinische Oberflächen.

Die empfohlene Oberflächenrauigkeit (Ra) für medizinische Bohrschablonen liegt unter 2 μm, um eine optimale Sterilisierbarkeit zu gewährleisten.

5. Biokompatibilitätsprüfung nach ISO 10993

Die verwendeten Materialien müssen nach ISO 10993 auf Biokompatibilität getestet werden. Dazu gehören:

- Zytotoxizitätstests (ISO 10993-5): Untersuchung der Zellverträglichkeit.

- Hautirritations- und Sensibilisierungstests (ISO 10993-10): Sicherstellung, dass keine allergischen Reaktionen ausgelöst werden.

- Systemische Toxizitätsprüfungen (ISO 10993-11): Untersuchung der Langzeitverträglichkeit im Körper.

Materialien wie PA12 erfüllen diese Normen und sind für einen kurzfristigen Körperkontakt (bis zu 30 Minuten) zugelassen.

6. Sterilisationstests

Vor der klinischen Anwendung müssen chirurgische Bohrschablonen auf ihre Sterilisierbarkeit getestet werden:

- Dampfsterilisation (Autoklavieren): Testet die Hitzebeständigkeit des Materials bei 121-134°C.

- Ethylenoxid (EtO)-Sterilisation: Prüft die Gasdurchlässigkeit und Sterilisierbarkeit des Kunststoffs.

- Gamma- und Elektronenstrahlsterilisation: Untersuchung möglicher Materialveränderungen durch Strahlung.

Die Tests gewährleisten, dass die mechanischen und chemischen Eigenschaften der 3D-gedruckten Bohrschablonen auch nach mehrfacher Sterilisation erhalten bleiben.

7. Dokumentation & Rückverfolgbarkeit

Die MDR schreibt eine lückenlose Dokumentation und Rückverfolgbarkeit für medizinische Produkte vor. Dies beinhaltet:

- Technische Dokumentation: Detaillierte Berichte über die Materialzusammensetzung und Fertigungsprozesse.

- Produktionsprotokolle: Speicherung aller relevanten Produktions- und Prüfdaten.

- UDI-Kennzeichnung: Eindeutige Kennzeichnung nach Unique Device Identification (UDI)-Standard.

Dank moderner digitale Tracking-Systeme können alle gedruckten Bohrschablonen nachverfolgt und validiert werden.

Fazit: Maximale Sicherheit durch umfassende Qualitätsprüfung

Die Herstellung von chirurgischen Bohrschablonen mit HP Multi Jet Fusion unterliegt strengen Qualitätskontrollen. Durch umfassende Maßhaltigkeitsprüfungen, mechanische Tests, Oberflächenanalysen und Sterilisationstests wird sichergestellt, dass jede Schablone den höchsten medizinischen Anforderungen entspricht.

Medizinische Institute und Hersteller profitieren von einer zuverlässigen, validierten und MDR-/FDA-konformen Produktion, die die Sicherheit für Chirurgen und Patienten gleichermaßen erhöht.

Kostenoptimierung & Skalierbarkeit

Die wirtschaftliche Effizienz spielt eine entscheidende Rolle bei der Herstellung chirurgischer Bohrschablonen. Neben höchster Präzision und regulatorischer Konformität müssen 3D-gedruckte Schablonen auch wirtschaftlich rentabel sein. HP Multi Jet Fusion bietet erhebliche Kostenvorteile durch geringere Materialverschwendung, schnellere Fertigung und eine effiziente Skalierbarkeit.

1. Wirtschaftliche Vorteile des 3D-Drucks gegenüber traditionellen Fertigungsmethoden

Traditionell wurden chirurgische Bohrschablonen durch CNC-Fräsen oder Spritzguss hergestellt. Diese Methoden sind jedoch mit hohen Kosten und langen Produktionszeiten verbunden.

Vergleich der Herstellungsverfahren:

| Kriterium | HP Multi Jet Fusion | CNC-Fräsen | Spritzguss |

|---|---|---|---|

| Einrichtungszeit | Minimal – Direktes Drucken ohne Werkzeugherstellung | Hoch – Programmierung & Einrichtung erforderlich | Sehr hoch – Werkzeugkosten & lange Vorlaufzeiten |

| Materialeffizienz | 80 % Pulverwiederverwendbarkeit | Hoher Materialverlust durch Fräsen | Gering, aber nur bei hohen Stückzahlen wirtschaftlich |

| Produktionsgeschwindigkeit | Hoch – Bis zu 5.058 cm³/h | Mittel – Fräszeiten abhängig von Geometrie | Niedrig – Hohe Produktionszeiten für kleine Serien |

| Kosten pro Bauteil | Niedrig bei Kleinserien – Skalierbar für hohe Stückzahlen | Hoch – Hohe Maschinen- & Materialkosten | Niedrig bei Massenproduktion, aber teuer für Einzelteile |

Durch die Möglichkeit der On-Demand-Fertigung entfällt die Notwendigkeit für große Lagerbestände, was zusätzliche Kosteneinsparungen ermöglicht.

2. Reduzierung von Materialkosten durch Pulverrückgewinnung

Einer der größten Kostenvorteile von HP Multi Jet Fusion ist die hohe Materialeffizienz. Im Gegensatz zu subtraktiven Verfahren wie CNC-Fräsen, bei denen bis zu 60 % des Materials als Abfall anfällt, erlaubt MJF eine Wiederverwertung von bis zu 80 % des ungenutzten Pulvers.

Vorteile der Pulverrückgewinnung:

- Geringere Materialkosten: Wiederverwendbares PA12-Pulver reduziert Abfall.

- Nachhaltigkeit: Weniger Ressourcenverbrauch im Vergleich zu konventionellen Verfahren.

- Optimierte Produktionszyklen: Kontinuierliche Materialnutzung senkt Betriebskosten.

3. Skalierbarkeit der Produktion für medizinische Institute

Die Herstellung chirurgischer Bohrschablonen muss sowohl für Einzelanfertigungen als auch für Serienproduktionen wirtschaftlich sein. HP Multi Jet Fusion ermöglicht eine flexible Skalierung, die sich an die Nachfrage anpassen lässt.

Skalierungsoptionen:

- Kleinserienfertigung: Herstellung patientenspezifischer Bohrschablonen in wenigen Stunden.

- Massenproduktion: Paralleler Druck mehrerer Schablonen auf einer Bauplattform.

- Just-in-Time-Produktion: Vermeidung hoher Lagerkosten durch bedarfsgerechte Fertigung.

Dank der hohen Druckgeschwindigkeit von bis zu 5.058 cm³/h können medizinische Einrichtungen ihre Produktionskapazität schnell und kosteneffizient erweitern.

4. Automatisierung & Reduzierung des Personalaufwands

Ein weiterer wirtschaftlicher Vorteil von HP Multi Jet Fusion ist die geringere Notwendigkeit manueller Nachbearbeitung. Während Verfahren wie SLA oder SLS oft aufwändige Stützstrukturen und Nachbearbeitung erfordern, sind MJF-gedruckte Teile direkt einsetzbar.

Automatisierungsmöglichkeiten:

- Automatische Pulverentfernung: Reduziert den Zeitaufwand für die Nachbearbeitung.

- Integrierte Qualitätssicherung: Softwaregestützte Prozesse minimieren Produktionsfehler.

- Digitale Fertigungssteuerung: Fernüberwachung und Steuerung der Produktionsprozesse.

Diese Automatisierungsmöglichkeiten senken die Arbeitskosten und erhöhen die Produktivität.

5. Vergleich der Kosten pro Schablone

Die Gesamtkosten einer chirurgischen Bohrschablone hängen von mehreren Faktoren ab, darunter Materialkosten, Produktionszeit und Nachbearbeitung. Im Vergleich zu traditionellen Verfahren bietet HP Multi Jet Fusion eine signifikante Kostenreduktion.

Kosteneinsparungen durch MJF:

- Reduzierte Materialkosten: Durch Pulverrückgewinnung & effizienten Materialeinsatz.

- Kürzere Produktionszeiten: Schnellere Fertigung reduziert Maschinenlaufzeiten.

- Weniger manuelle Nachbearbeitung: Spart Personalaufwand & zusätzliche Bearbeitungsschritte.

Diese Faktoren machen MJF besonders attraktiv für medizinische Institute, die eine wirtschaftliche Produktion chirurgischer Schablonen benötigen.

Fazit: Wirtschaftliche & effiziente Fertigung mit HP Multi Jet Fusion

Die 3D-Drucktechnologie von HP Multi Jet Fusion bietet eine wirtschaftliche, skalierbare und nachhaltige Lösung für die Herstellung chirurgischer Bohrschablonen. Dank der geringen Materialkosten, hohen Produktionsgeschwindigkeit und Flexibilität ist MJF sowohl für kleine Serien als auch für industrielle Fertigung ideal geeignet.

Medizinische Institute profitieren von einer kosteneffizienten, zuverlässigen und nachhaltigen Produktionsmethode, die eine präzise und sichere chirurgische Planung ermöglicht.

Innovationen & Zukunft der patientenspezifischen Implantologie

Die 3D-gedruckte patientenspezifische Implantologie entwickelt sich rasant weiter und revolutioniert die moderne Chirurgie. Durch Fortschritte in der künstlichen Intelligenz, Materialwissenschaft und additiven Fertigung eröffnen sich neue Möglichkeiten für hochpräzise, personalisierte und biokompatible Implantate. HP Multi Jet Fusion spielt eine Schlüsselrolle in dieser Entwicklung.

1. Künstliche Intelligenz (KI) & automatisierte OP-Planung

Die Integration von Künstlicher Intelligenz (KI) in die OP-Planung optimiert die Herstellung chirurgischer Bohrschablonen. Durch den Einsatz von Machine Learning können:

- Patientenspezifische 3D-Modelle schneller analysiert und verarbeitet werden.

- Optimale Bohrpositionen automatisch berechnet werden, um chirurgische Fehler zu minimieren.

- Individuelle Schablonen in kürzester Zeit generiert werden, wodurch die Planungszeit um bis zu 50 % reduziert wird.

KI-gestützte Algorithmen werden bereits in der Implantologie, orthopädischen Chirurgie und rekonstruktiven Medizin eingesetzt, um präzisere, sicherere und effizientere OP-Planungen zu ermöglichen.

2. Bioresorbierbare Materialien für temporäre Implantate

Die Entwicklung bioresorbierbarer 3D-Druckmaterialien bietet eine innovative Alternative zu herkömmlichen Implantaten. Diese Materialien:

- Resorbieren sich nach einer definierten Zeit im Körper, wodurch eine zweite Operation zur Entfernung entfällt.

- Unterstützen die natürliche Regeneration des Knochens oder Weichgewebes.

- Minimieren postoperative Risiken wie Infektionen oder Implantatabstoßungen.

Materialien wie PLA (Polymilchsäure) und Magnesium-basierte Legierungen werden zunehmend für temporäre chirurgische Führungen und resorbierbare Bohrschablonen erforscht.

3. Multi-Material-3D-Druck für Hybridimplantate

Ein weiterer vielversprechender Fortschritt ist der Multi-Material-3D-Druck. Diese Technologie ermöglicht:

- Kombination harter und weicher Materialien für bessere biomechanische Eigenschaften.

- Integration antibakterieller Beschichtungen, um Infektionen zu verhindern.

- Optimierung von Implantaten für individuelle Belastungssituationen.

Durch die Weiterentwicklung von HP Multi Jet Fusion und zukünftige Multi-Material-Funktionalitäten könnte es möglich sein, chirurgische Bohrschablonen mit integrierten Resorptionsbereichen oder flexiblen Komponenten herzustellen.

4. Integration von 4D-Druck: Formveränderliche Implantate

Der 4D-Druck ist eine Weiterentwicklung des 3D-Drucks und nutzt intelligente Materialien, die sich durch äußere Einflüsse wie Temperatur, Feuchtigkeit oder pH-Wert verändern.

Vorteile von 4D-gedruckten Implantaten:

- Anpassung an die Heilungsprozesse – Implantate verändern ihre Form je nach Bedarf.

- Verbesserte Integration im Körper durch biologisch inspirierte Strukturen.

- Reduzierung chirurgischer Eingriffe, da sich die Implantate anpassen, ohne dass weitere Operationen erforderlich sind.

Diese Technologie könnte in der Regenerationsmedizin eine entscheidende Rolle spielen.

5. 3D-Bioprinting: Zukunft der personalisierten Medizin

Die Fortschritte im 3D-Bioprinting eröffnen langfristig die Möglichkeit, lebende Gewebe und organische Strukturen direkt zu drucken. Künftige Anwendungen könnten umfassen:

- Knochengewebe-Rekonstruktionen für personalisierte Implantate.

- 3D-gedruckte Knorpelstrukturen für rekonstruktive Eingriffe.

- Patientenspezifische Hauttransplantate für plastische Chirurgie und Verbrennungsmedizin.

Während sich diese Technologie noch in der Forschungsphase befindet, könnte sie in den nächsten 10-20 Jahren zu einer Standardlösung für die personalisierte Medizin werden.

6. Blockchain für Rückverfolgbarkeit & Datensicherheit

Die Sicherheit und Nachverfolgbarkeit chirurgischer Implantate wird durch den Einsatz von Blockchain-Technologie verbessert. Vorteile umfassen:

- Fälschungssichere Dokumentation der Implantat-Historie.

- Verbesserte Transparenz für Hersteller, Chirurgen und Patienten.

- Eindeutige Zuordnung von Implantaten zu Patienten mittels sicherer digitaler Identifikation.

Dies könnte die regulatorische Dokumentation und die Qualitätssicherung erheblich verbessern.

7. KI-gestützte Simulationen für patientenspezifische Implantate

Moderne **KI-Simulationen** ermöglichen es, Implantate und Bohrschablonen bereits in der Planungsphase auf ihre Stabilität und Funktion zu testen. Vorteile:

- Virtuelle Belastungstests: Simulation der Implantatbelastung unter realistischen Bedingungen.

- Optimierung von Designs: KI errechnet die ideale Geometrie für maximale Haltbarkeit.

- Personalisierte OP-Planung: Anpassung der Schablonen an individuelle Patientenbewegungen.

Diese Fortschritte helfen, Implantatversagen zu reduzieren und die Langzeitergebnisse chirurgischer Eingriffe zu verbessern.

Fazit: Die Zukunft der patientenspezifischen Implantologie

Die Zukunft der 3D-gedruckten chirurgischen Bohrschablonen und personalisierten Implantate wird durch technologische Innovationen geprägt. Fortschritte in Künstlicher Intelligenz, Multi-Material-3D-Druck, 4D-Druck und Bioprinting ermöglichen eine noch präzisere, sicherere und individuellere medizinische Versorgung.

HP Multi Jet Fusion spielt eine zentrale Rolle in dieser Entwicklung, indem es bereits heute die Grundlage für kosteneffiziente, hochpräzise und regulatorisch konforme patientenspezifische Implantate schafft.

Fazit & Zusammenfassung

Die 3D-gedruckten chirurgischen Bohrschablonen haben die Art und Weise, wie chirurgische Eingriffe geplant und durchgeführt werden, revolutioniert. Dank der präzisen, schnellen und wirtschaftlichen Fertigungstechnologie von HP Multi Jet Fusion können medizinische Institute und Chirurgen von einer neuen Ära der patientenspezifischen Implantologie profitieren.

1. Die wichtigsten Vorteile 3D-gedruckter Bohrschablonen

Die additive Fertigung mit HP Multi Jet Fusion bietet entscheidende Vorteile für die Herstellung von chirurgischen Bohrschablonen:

- Höchste Präzision: Maßhaltigkeit von unter 0,1 mm für exakte Bohrführungen.

- Schnelle Produktion: Herstellung individueller Schablonen in weniger als 24 Stunden.

- Kosteneffizienz: Reduzierte Materialkosten durch 80 % Pulverrückgewinnung.

- Biokompatible Materialien: Sterilisierbar und MDR-/FDA-konform.

- Digitale OP-Planung: Integration in CT/MRT-basierte chirurgische Workflows.

Durch diese Vorteile wird eine höhere Patientensicherheit gewährleistet und die Effizienz chirurgischer Eingriffe deutlich verbessert.

2. Regulatorische Konformität & Sicherheit

Die Fertigung von medizinischen 3D-Druckprodukten unterliegt strengen regulatorischen Anforderungen. HP Multi Jet Fusion ermöglicht eine zuverlässige Einhaltung der folgenden Vorschriften:

- Medical Device Regulation (MDR): Zertifizierung nach EU-Richtlinien.

- FDA 510(k): Zulassung für den US-Markt.

- ISO 10993: Biokompatibilitätsprüfung für chirurgische Anwendungen.

- ISO 13485: Qualitätsmanagementsysteme für Medizinprodukte.

Die Kombination aus regulatorischer Sicherheit und technischer Exzellenz macht MJF zu einer bevorzugten Wahl für die medizinische Fertigung.

3. Wirtschaftlichkeit & Skalierbarkeit

Die Herstellung chirurgischer Bohrschablonen mit HP Multi Jet Fusion ist sowohl für Einzelanfertigungen als auch für Serienproduktionen wirtschaftlich rentabel.

Wichtige wirtschaftliche Vorteile:

- On-Demand-Fertigung: Reduzierte Lagerkosten & bedarfsgerechte Produktion.

- Schnelle Skalierbarkeit: Paralleler Druck mehrerer Schablonen in einem Bauprozess.

- Automatisierte Nachbearbeitung: Geringerer Personalaufwand & optimierte Workflows.

Diese Faktoren machen HP Multi Jet Fusion zu einer wirtschaftlich attraktiven Lösung für Krankenhäuser, Forschungseinrichtungen und Hersteller medizinischer Produkte.

4. Zukünftige Entwicklungen & Innovationen

Die Zukunft der patientenspezifischen Implantologie wird durch technologische Fortschritte weiter optimiert. Zu den wichtigsten Entwicklungen gehören:

- Künstliche Intelligenz (KI): Automatisierte OP-Planung & Bohrschablonen-Generierung.

- Bioresorbierbare Materialien: Implantate, die sich nach der Heilung auflösen.

- Multi-Material-3D-Druck: Hybridimplantate mit optimierter Funktionalität.

- 4D-Druck: Formveränderliche Implantate für minimalinvasive Chirurgie.

- 3D-Bioprinting: Langfristige Vision für patientenspezifische Gewebeimplantate.

HP Multi Jet Fusion bleibt eine zentrale Technologie für die zukünftige Entwicklung der individualisierten Medizintechnik.

5. Schlusswort

Der Einsatz von 3D-gedruckten chirurgischen Bohrschablonen hat das Potenzial, die chirurgische Präzision, Sicherheit und Effizienz erheblich zu verbessern. Dank der HP Multi Jet Fusion-Technologie können medizinische Institute auf eine hochpräzise, wirtschaftliche und nachhaltige Fertigungslösung setzen.

Mit der kontinuierlichen Weiterentwicklung von Materialien, KI-gestützten Planungsprozessen und neuen Fertigungsmethoden wird sich die patientenspezifische Implantologie weiter optimieren – mit dem Ziel, chirurgische Eingriffe noch sicherer, effizienter und individueller zu gestalten.

HP Multi Jet Fusion ist die Zukunft der additiven Fertigung in der Medizin.